دنیای روانکارهای صنعتی و خودرویی یکی از پرتنوعترین صنایع است، چرا که هر ماشینآلات و موتور و دستگاهی برای کارکرد و شرایط عملیاتی ترکیبی خاص خویش، روانکارمخصوص خود را میطلبد. روغن پایههای سینتتیک هم به تنهایی نمیتوانند وظایف روانکارها را به طور کامل انجام دهند، از طرفی روانکارها و روغن موتورها برای اینکه بتوانند در شرایط سخت عملیاتی و زمان طولانی کارکرد بهینه و بالایی داشته باشند، نیاز به ادتیوها و مواد افزودنی ویژهای دارند.

تریبولوژی یا سودهشناسی

همانطور که قبلا در مقاله تاریخچه صنعت روانکارهای صنعتی و خودرویی اشاره گردید، حرکت نسبی سطوح در تماس با هم فارغ از جنس سطوح، موجب مشکلات متعددی همچون اصطکاک و خوردگی سطوح میگردد.

در هزاره چهارم قبل از میلاد مسیح با اختراع چرخ وارابهها، توجه بشر به تسهیل حرکت نسبی سطوح در تماس با یکدیگر معطوف گردید؛ چرا که محورهای چرخهای ارابه پس از مدتی بر اثر اصطکاک و حرارت نیمسوز میشدند. در طول تاریخ و با پیشرفتهای صنعتی، تسهیل حرکت نسبی سطوح در تماس با هم به یک چالش جدی تبدیل گردید.

در سال ۱۹۶۴ میلادی دیوید تابور فیزیکدان انگلیسی، دانش جدیدی با عنوان ” تریبولوژی یا سودهشناسی ” معرفی نمود. تریبولوژی یا سودهشناسی یک علم میان رشتهای از مهندسی مکانیک و مهندسی مواد است که در واقع به بررسی برهمکنش سطح و حرکت میپردازد. تریبولوژی از واژه یونانی” تریبو” به معنای لغزش دو جسم روی یکدیگر مشتق شده و تمام فرآیندهای اصطکاکی بین دو جسم (سطح) که با هم در تماس بوده و نسبت به یکدیگر دارای حرکت میباشند را در برمی گیرد. تریبولوژی یا سودهشناسی به بررسی و مطالعه اصطکاک، سایش و فرآیند روانکاری سطوح درگیر دارای حرکت نسبی میپردازد.

در واقع علم تریبولوژی به شناخت، آنالیز، پیشبینی و کنترل عوامل و تاثیرات ناشی از حرکت اجسام درگیر میپردازد.

روانکارها ( Lubricants) به منظور کنترل و به حداقل رساندن اصطکاک و سایش بین سطوح متحرک در حال تماس، فیلمی (لایه نازکی) از لوبریکنت را بین سطوح ایجاد میکنند.

روانکار چیست؟

روانکار مادهای جامد، نیمهجامد، مایع و یا گاز است که با توجه به ویژگیهایی که دارد، برای جلوگیری از اصطکاک و سایش سطوح درگیر مورد استفاده قرار میگیرد. روانکارها علاوه بر کاهش اصطکاک و جلوگیری از سایش سطوح، عملکردهای متفاوتی همچون جلوگیری از خوردگی، کنترل دما و آلودگی، کاهش مصرف انرژی، انتقال نیرو و آببندی نیز دارند.

مهمترین وظایف و کارکرد روانکارها

روانکارها به منظور عملکرد کارآمد و موثر دستگاهها بسته به شرایط عملیاتی دستگاه، وظایف مختلفی دارند:

- روانکاری: کاهش و به حداقل رساندن اصطکاک و ساییدگی قطعات درگیر در حین کار، با تشکیل لایهای (فیلم) بـا ضـخامت مناسـب از روانکار بـین قطعات متحرک به منظور افزایش بهرهوری و راندمان دستگاه.

- کنترل دما و انتقال حرارت: حرارت تولید شده در نتیجه لغزش ذرات روانکارها بر روی یکدیگر، میبایست بدون آنکه تاثیر نامطلوب برسطوح دارای حرکت نسبی گذاشته شود، به فوریت منتقل گردد و خنککاری قطعات درگیر به طور موثر انجام پذیرد.

- ضربهگیری: روانکارها با ایجاد لایههای روغن، اثرات منفی ضربههای قطعات متحرک درگیر را کاهش میدهند.

- جلوگیری از زنگزدگی و خوردگی سطوح: روانکارها میبایست مانع زنگزدگی و خوردگی شیمیایی سطوح قطعات فلزی گردند.

- آببندی(Sealing): آببندی یکی دیگر از وظایف روانکار مرغوب است. به عنوان نمونه در موتور خودرو، روغن موتـور بـا تشـکیل فیلمی از روغن مابین پیستون و سیلندر، از فرار گازهای متراکم شده جلوگیری می کند.

- انتقال مواد و آلودگی: روانکارها ذرات ناشی از ساییدگی قطعات و مواد ناشی از تجزیەی روغن و سوخت را به صورت معلق نگه داشته و با انتقال به فیلتر روغن، موجب تمیز کردن محیط عملیاتی و جلوگیری از تهنشین شدن آلودگیها میشوند.

- صرفهجویی: استفاده از روانكارها، به دليل کاهش اصطکاک موجب صرفهجویی در مصرف انرژی میگردد.

- انتقال نیرو: در برخی ازکارکردهای روانکارها، مثلا سیالات هیدرولیکها نقش انتقال نیرو را به عهده دارند.

بسته به کاربرد روانکارها، از موارد ذکر شده ممکن است بعضی، از وظایف اصلی روانکار و بقیه به عنوان وظایف فرعی مطرح باشند. روانکارها برای اینکه بتوانند وظایف خود را به درستی انجام دهند، باید دارای ويژگیهای مشخصی باشند.

خواص و ویژگیهای ضروری روانکارها

- گرانروی مناسب و ضریب اصطکاک کم: روانکارها میبایست گرانروی مناسبی داشته باشند تا لایهی روانکار (روغن) با ضخامت مناسب تشکیل شده و وظایف کم شدن اصطکاک و ساییدگی، انتقال حرارت، ضربهگیری و آببندی را به خوبی انجام دهند.

- مقاوم در برابر حرارت: گرانروی خود را در محدودهی دمای عملیاتی بالا حفظ کند تا لطمه ای به انجام وظایف آنها وارد نشود.

- مقاوم در برابر اکسیداسیون: در مقابل تجزیەی حرارتی و اکسید شدن مقاوم باشند.

- جلوگیری از خوردگی و زنگزدگی : باتوجه به وجود مواد اسیدی و ساینده در محیط عملیاتی، از زنگزدگی و خوردگی قطعات جلوگیری نماید.

- پاک کنندگی بالا: دارای مواد پاک کننده مناسب باشند تا از تهنشین شدن رسوبات و مواد لجنی در لابهلای قطعات جلوگیری نماید.

- عدم ایجاد کف: در صورت ایجاد کف، وظایف روانکارها مختل میگردد، بنابراین روانکارها درهنگام کار نباید ایجاد کف کنند.

- سازگاری با قطعات پلاستیکی ولاستیکی

اکثر ویژگیهای بالا معمولا در مورد تمام روانکارها به طور مشترک ضروری است. البتـه ممکـن اسـت در هـر کارکرد خاص، برخی از ویژگیها دارای اولویت بیشتری باشند. علاوه بر این خواص، ممکـن اسـت روانکاری ویژگـی مشـخص ومخصوصی نیز برایش ضروری باشد. قدرت پاک کنندگی در روغن موتورهای بنزینی و دیزلی و نظایر آنها بسیار حیاتی است. روغنهای توربین بخار میبایست از بخار آبی کـه بـه آب تبدیل شده و با آنها مخلوط شده، در مدت زمان کوتاهی جدا شوند؛ به همین دلیل روغنهای توربین نباید با موادی مثـل پـاک کنندهها که باعث ایجاد امولسیون و جدا نشدن آب و روغن میگردند، مخلـوط و آلـوده شـوند.

ساختار روانکارها

دنیای روانکارهای صنعتی و خودرویی یکی از پرتنوعترین صنایع است، چرا که هر ماشینآلات و موتور و دستگاهی برای کارکرد و شرایط عملیاتی ترکیبی خاص خویش، روانکارمخصوص خود را میطلبد.

روانکارها که نقش خون در رگهای ماشینآلات و موتور دارند، از ترکیب روغن پایه (Base Oil) ومواد افزودنی تولید میشوند. روغن پایهها از لحاظ حجمی به طور متوسط بین 75% تا 95% از ساختار یک روانکار را تشکیل میدهند و وظیفه اصلی روانکاری را برعهده دارند. ولی برای اینکه روانکارها بتوانند وظایف خود را به طور کامل انجام دهند، بسته به عملکرد و خواص روانکاری موردنیاز و شرایط عملیاتی، 5% تا 25% ادتیو به روانکارها افزوده میگردد.

ادتیوها و مواد افزودنی به منظور تقویت و بهبود خواص و ویژگیهای روانکاری روغن پایه یا اضافه نمودن ویژگی روانکاری جدیدی به روغن پایه و یا حتی برای جلوگیری از بروز برخی پدیدههای نامطلوب در شرایط کار، افزوده میشوند. فرمولاسیون و ترکیب دقیق و مهندسی ادتیوها و مواد افزودنی با روغن پایه برای رسیدن به اهداف روانکاری خاص بسیاری ضروی و حیاتی است. همچنین ادتیوها، این مواد شیمیایی، موجب طولانیتر شدن عمر روانکار میشوند.

کارایی و عملکرد روانکار به کیفیت روغن پایه و نوع و میزان ادتیوها و مواد افزودنی آن بستگی دارد.

مقاله: تفاوت روانکارهای معدنی، سینتتیک و سمیسینتتیک چیست؟

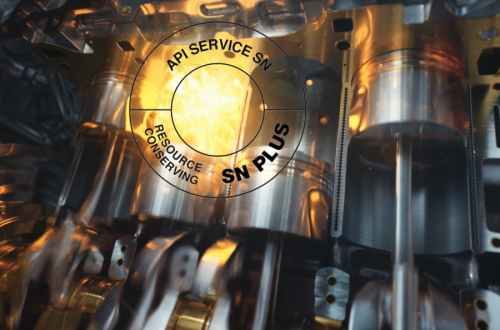

روغن موتور و روانکارهای خودرویی و صنعتی با توجه به نوع روغن پایه مصرفی از منظر فناوری ساخت به سه گروه اصلی روانکارهای معدنی، سینتتیک و نیمه سینتتیک تقسیم میشوند.

مهمترین ادتیوها و مواد افزودنی

همان طور که اشاره گردید، حتی روغن پایههای سینتتیک هم به تنهایی نمیتوانند وظایف روانکارها را به طور کامل انجام دهند و روانکارها و روغن موتورها برای اینکه بتوانند در شرایط سخت عملیاتی و زمان طولانی کارکرد بهینه و بالایی داشته باشند، نیاز به ادتیوها و مواد افزودنی ویژهای میباشد. ادتیوها برای اولین بار در دهه 1920 میلادی در روانکارها استفاده گردید، و پس از آن استفاده از آنها رشد روزافزون داشته است، به طوریکه عملا امروزه همه روانکارها حداقل از چندین ادتیو بهره میبرند.

در طول سالیان، افزودنیهای روغن موتور به عنوان راهحل اصلی رفع مشکلات مختلف موتور و دستگاههای صنعتی شناخته شده است. مهمترین ادتیوهایی که به منظور ایجاد ویژگیها و خواص ضروری روانکارها استفاده میشوند، عبارتند از:

- مواد ضد اکسیداسیون یا بازدارندههای اکسایش (Antioxidants) :

برخی از مواد موجود در روانکارها در شرایط عملیاتی، حرارت بالا و تماس دائم با هوا در معرض اکسیداسیون میباشند. اکسیداسیون یا اکسایش روانکارها به دلیل تماس با هوا میتواند منجربه کاهش عمر مفید روانکارها شود. اکسیداسیون باعث ایجاد لاک و لجن و نیز زنگزدگی و خوردگی میگردد، همچنین ویسکوزیته یا گرانروی روانکار را افزایش میدهد که منجر به بالا رفتن مصرف و هزینه سوخت خواهد شد. با افزایش و تغییر گرانروی روانکار، همه مواردی که ممکن است به تجهیزات و موتور آسیب برساند و بر عملکرد روانکار تأثیر منفی بگذارد، اتفاق خواهد افتاد که مسلما افزایش هزینههای تعمیر و نگهداری را در پی خواهد داشت. برای جلوگیری از اکسیدشدن روانکارها و اثرات منفی آنها افزودن ادتیوهای آنتی اکسیدان به روغن پایه ضروری است.

آنتی اکسیدانها در فرمولاسیون روانکار نقش مهمی را ایفا میکنند. آنها ادتیوهای قربانی هستند که با به تاخیر انداختن شروع اکسیداسیون و در نتیجه محافظت از روانکار، مصرف میشوند. مواد افزودنی ضد کسیداسیون، فرایند اکسیداسیون روانکار را به تاخیر انداخته و در نتیجه سرعت افت کیفیتی را که در اثر اکسیداسیون روی میدهد، کاهش میدهند و باعث افزایش طول عمر روانکار و حفاظت مناسب ازموتور و تجهیزات میگردند. - بهبود دهنده شاخص گرانروی (Viscosity index improver) :

ویسکوزیته یا گرانروی همان طور که قبلا نیز مطرح گردید، از مهمترین خواص روانکننده است. حفظ ویسکوزیته مناسب برای اطمینان از رسیدن به موقع روانکار و روغن موتور به نقطه مورد نیاز روانکاری و نیز ایجاد لایه (فیلم) روانکاری مناسب به منظور حفاظت از روانکارهای سطوح درگیر متحرک بسیار حیاتی است.

شاخص گرانروی روانکار با تغییر دما تغییر میکند. لذا اصلاح کنندهها و بهبود دهندههای شاخص ویسکوزیته میتوانند به میزان تغییر ویسکوزیته روانکار در نوسانات دمایی شرایط عملیاتی کمک کنند. ادتیوهای بهبود شاخص گرانروی به روانکارها کمک میکنند تا سرعت جریان سازگارتر و محافظت قابل اطمینانتری از تجهیزات دستگاهها داشته باشند.

ادتیو افزایش گرانروی و بهبود دهنده شاخص ویسکوزیته از مواد افزودنی اصلی مورد استفاده در صنعت روغن موتور و روانکارهای صنعتی و خودرویی است. ادتیوهای افزایش دهنده شاخص گرانروی به منظور کاهش تغییرات ویسکوزیته در مقابل تغییرات دما در تولید روانکارها استفاده میشوند. - مواد افزودنی پاککننده و معلقکننده ( Dispersants and Detergents) :

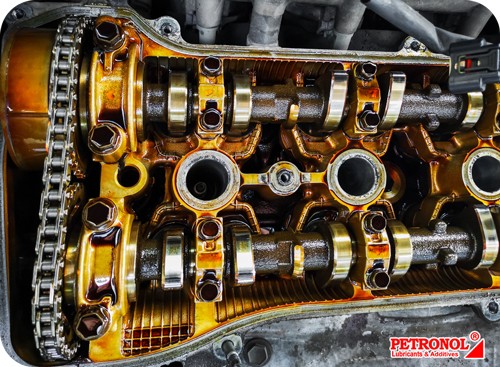

در طی فرایند احتراق داخلی پیشرانه، از یک سو با توجه به احتراق ناقص، مقدار زیادی مواد ناشی از همین احتراق ناقص همچون ذرات دوده و از سوی دیگر تخریب روانکار به دلیل آلودگی و حرارت بالا، میتواند موجب تولید مواد غیر محلول در روغن موتور و روانکار گردد. مواد تولید شده میتوانند منجر به ایجاد لجن و لاک گردند، رسوباتی که ممکن است منجر به انبوهی از مشکلات مانند افزایش اصطکاک، سایش و خوردگی سطوح، چسبندگی و خرابی قطعات، گرفتگی فیلترها، افزایش گرما و حتی عدم روانکاری مناسب شوند. به طوری که حتی ممکن اسـت باعـث چسـبیدگی رینـگ و پیسـتون نیز گردند.

مواد افزودنی پاک کننده و متفرق کننده به اکثر روانکارها افزوده میشود تا این رسوبات از بین بروند. ادتیوهای پاک کننده مواد جانبی تولید شده مخرب را خنثی و در روانکار محلول میکنند تا از تشکیل رسوب، لجن و لاک جلوگیری کنند. ادتیوهای پاککننده (Detergents) و معلق کننده (Dispersants) به رغم تفاوت در مفهوم و عملکرد نتایج یکسانی در موتور از خود نشان میدهند و آن تمیزی و پاکیزگی سطوح داخلی موتور است.

برخلاف باور عامه، سیاه شدن روغن موتور نشانگر عملکرد و کیفیت ادتیوهای پاک کننده و معلق کننده موجود در روانکار است.

قدرت پاک کنندگی روانکارها با افزایش میزان ادتیوهای پاک کننده و معلق کننده بیشتر میشود و در صورتی که میزان استفاده ازمواد افزودنی پاک کننده در روانکار کم باشد، با توجه به این امر که قدرت پاک کنندگی روانکار پایین خواهد بود، در نتیجه روغن موتور و روانکار دیرتر سیاه میشوند. ولی رسوبات و لجن در موتور ته نشین شده و آسیبهای جدی متوجه موتور خودرو و تجهیزات میگردد. به همین دلیل تاکید میشود که فیلتر روغن و روانکارهامیبایست در هر یک از سرویسهای دورهای تعویض گردد؛ چرا که لجن و رسوبات تهنشین شده در فیلتر روغن مجددا وارد مدار روانکاری نگردند.

- ضد کفها (Anti-Foam/Deformers):

کف کردن، تشکیل یک لایه مداوم از حبابها روی سطح روانکننده، میتواند منجر به روغنکاری ناکافی و در نتیجه افزایش اصطکاک، سایش و خرابی احتمالی تجهیزات شود. کف کردن باعث تشدید اکسیداسیون و کاهش عمر مایعات میشود.

عوامل ضد کف باعث کاهش کشش سطحی روغن و ریزش حبابهای هوا و گاز میشوند. این امر کمک میکند تا از جمع شدن حبابها و تشکیل یک لایه فوم مداوم جلوگیری شود. ادتیوهای ضد کف با کاهش میزان تماس هوا و روانکار بر اکسیداسیون نیز تأثیر غیر مستقیم دارند.

- مواد ضد سائیدگی (Anti Wear)

در شرایط عملیاتی دشوار و سخت، موتور و دستگاههای صنعتی، قطعات موتور و سطوح درگیر متحرک همچون سوپاپ ها و بادامکها دچار سایش میشوند. ادتیوهای ضد سایش از چنین ضایعاتی جلوگیری میکنند. این مواد افزودنی با تشکیل یک فیلم نازک روی سطوح از تماس مستقیم فلز با فلز و در نتیجه خوردگی فلز جلوگیری میکنند. فیلم تشکیل شده دارای مقاومت کمتری نسبت به فلز اصلی است. بنابراین اگر بین سطوح تماس حاصل شود، قبل از این که سطح فلز زیرین بخواهد آسیب ببیند، فیلم تشکیل شده شکسته میشود.

همانطور که در بالا اشاره گردید، یکی از مهمترین وظایف روانکار کاهش اصطکاک و جلوگیری از سایش است؛ به همین دلیل در فرمولاسیون روغن موتور و روانکار با توجه به شرایط عملکردی باید ازادتیوهای ضدسایش و فشارپذیر مناسب استفاده نمود. - ادتیو ضدخوردگی و ضد زنگزدگی (Anti Corrosion & Anti Rust)

زنگزدگی و خوردگی به قطعات فلزی آسیب میرساند، که اغلب منجر به هزینههای تعمیر یا تعویض میشود. به طور کلی روغنهای معدنی قابلیت محافظت و جلوگیری از خوردگی و زنگزدگی را دارا هستند. اما در شرایط عملیاتی موتور و دستگاهها به دلیل نفوذ قطرات بسیار ریز آب به داخل روانکارها، در طی زمان سطوح و قطعات فلزی دچار زنگزدگی و خوردگی میشوند. برای جلوگیری از این تاثیرات مضر، ادتیو و مواد افزودنی ضدخوردگی و ضد زنگزدگی را به روانکارها اضافه میکنند. ادتیوهای قلیایی همچنین اسیدهای ناشی از عمل احتراق (در پیشرانههای احتراق داخلی) که موجب خوردگی و زنگزدگی میشوند، را تخریب میکنند.

مواد افزودنی ضد زنگزدگی و ضد خوردگی میتوانند به یکی از دو روش به محافظت در برابر این آسیبها کمک کنند. برخی از این ادتیوها بر روی سطوح فلزی جذب شده و یک فیلم برای محافظت در برابر اکسیژن، اسیدها و سایر مواد خورنده تشکیل میدهند. برخی دیگر نیز با خنثیسازی مواد مضر و بی ضرر ساختن از زنگزدگی و خوردگی جلوگیری میکنند. مواد افزودنی ضدخوردگی و ضد زنگزدگی نیز مانند ادتیوهای آنتی اکسیدان در اکثر روانکارها وجود دارند.

- بهبود دهندههای اصطکاک (Modifiers Friction):

ادتیوها و مواد افزودنی بهبود دهنده اصطکاک به طور معمول در روانکارهایی چون روغن موتور و روغن گیربکس اتوماتیک برای کاهش اصطکاک بین قطعات درگیر موتور و اجزای گیربکس استفاده میشود. در موتورها، تاکید بر کاهش اصطکاک برای بهبود مصرف سوخت است. در صـورت مصـرف یـک درصـد از ادتیوهای بهبـوددهندهی اصطکاک، تا 4 درصد در مصرف سوخت صرفهجویی حاصل میشود.

در سیستم انتقال قدرت، تمرکز بر روی بهبود کلاچگیری است. جهت کاهش اصطکاک در قسمتهای متحرک موتور و بهبود اقتصادی سوخت، در فرمولاسـیون روغنهـای موتـور از ادتیوهای کاهش اصطکاک استفاده میشود. این مواد، کشش زیادی نسبت به سطوح فلـزی دارنـد و با قرار گرفتن بر روی این سطوح، یک فیلم کاهشدهنده اصطکاک ایجاد میکنند.

علاوه برادتیوها و مواد افزودنی ذکر شده میتوان به مواد افزودنی چون امولسیون کننده و جدا كننده امولسيون Demulsifiers & Emulsifiers، بایوسایدها Biocides، تحمل فشار Extreme-Pressure، غیرفعال کنندههای فلزی Metal Deactivators نیز اشاره نمود.

با وجود میزان درصد پایین ادتیوها در روانکارها، اصولا ارزش و تاثیر مواد افزودنی، فوقالعاده بالا بوده و به همین میزان نیز از قیمت بالایی برخوردار است. تولید کنندگان مواد افزودنی روانکارها در دنیا بسیار اندک و کمتر از بیست شرکت میباشند.

فرمولاسیون روغن موتور و روانکارها

با وجود ادتیوها و مواد افزودنی متنوع، شاید این سوال مطرح شود که با وجود دهها ادتیو نقش فرمولاسیون روانکارها میتواند کمرنگ باشد.

عبارت معروف که “اگر مقداری از چیزی خوب باشد، پس مقدار بیشتر آن بهتر است” در مورد ادتیوها صدق نمیکند.

مثالهای زیر میتواند به روشنتر شدن موضوع کمک نماید:

مواد افزودنی ضدسایش و تحمل فشار از جمله ادتیوهایی هستند که وظیفه آنها محافظت از سطوح فلزی متحرک از سائیدگی با ایجاد یک لایه محافظتکننده است.ادتیوهای ضد زنگ و ضد خوردگی نیز با مکانیزمی مشابه، از تماس آب موجود در سیستم با سطح فلز جلوگیری میکنند. در این حالت افزودن ناگهانی ادتیو ضدسایش به روانکاری که حاوی افزودنیهای ضدزنگ یا ضد خوردگی است میتواند منجر به رقابت این ادتیوها در پوشش دادن سطوح فلزی گردد و در نهایت خاصیت ضدخوردگی روانکار کاهش یابد.

استفاده بیش از حد از ادتیوهای ضد سایش و تحمل فشار در روانکار نیز باعث میشود که بخشی از این افزودنی به صورت معلق در مواد سطح فعال در آیند و امکان تشکیل لایه محافظت کننده بر سطح فلز را از دست بدهند که منجر به افزایش سائیدگی قطعات میشود.

با توجه به تاثیرادتیوها بر یکدیگر، از مخلوط کردن روانکارهای (روغن موتور) مختلف میبایست اجتناب شود.

همچنین تجربه نشان داده است که نوع خاصی از ادتیوهای تحمل فشار، اختلال کلی در عملکرد ضد کفها ایجاد میکند؛ بنابراین در اینگونه مواقع لازم است حتما از خاصیت کفزدایی روانکار تولیدی اطمینان حاصل شود.

به همین دلایل است که میبایست از مخلوط کردن روانکارهای مختلف باهم و افزودن مواد افزودنی اضافی به روانکارها جلوگیری شود. چرا که میتواند وظایف حیاتی و خواص ضروری روانکار را مختل نموده و آسیبهای جدی به موتور و دستگاه وارد نماید.

استفاده از مواد افزودنی متنوع و مختلف در روانکارها باید براساس تکنولوژی و دانش روز دنیا وتجربه کافی باشد. زیرا درصد استفاده از هریک این مواد افزودنی در کارایی و عملکرد نهایی روانکارها تاثیر به سزایی دارد. فرمولاسیون روغن موتور در بین روانکارها، جزو فرمولاسیونهای پیچیده به حساب میآید.

3 دیدگاه

علیرضا محمدی

بسیار مفید و با ارزش بود

علیرضا محمدی

بسیار روان و مفید بود سپاس از شما

خصوصا

عبارت معروف که “اگر مقداری از چیزی خوب باشد، پس مقدار بیشتر آن بهتر است” در مورد ادتیوها صدق نمیکند.

که بدرستی تعریف گردید

مگ پترونول

مهندس محمدی بزرگوار

سپاس از حسن توجه حضرتعالی